- Dom

- O nas

- Produkty

- Zacisk równoważący części do tłoczenia metalu

- Magnes do tłoczenia metali

- Pokrywa końcowa części do tłoczenia metalu

- Silnik części do tłoczenia metali

- Części do tłoczenia metalu Zespół uchwytu szczotki węglowej

- Akcesoria sprzętowe

- Zacisk równoważący do tłoczenia metalu

- Zaślepka do tłoczenia metalu

- Obudowa silnika tłoczona z metalu

- Zespół uchwytu szczotki węglowej do tłoczenia metalu

- Części do tłoczenia Akcesoria sprzętowe

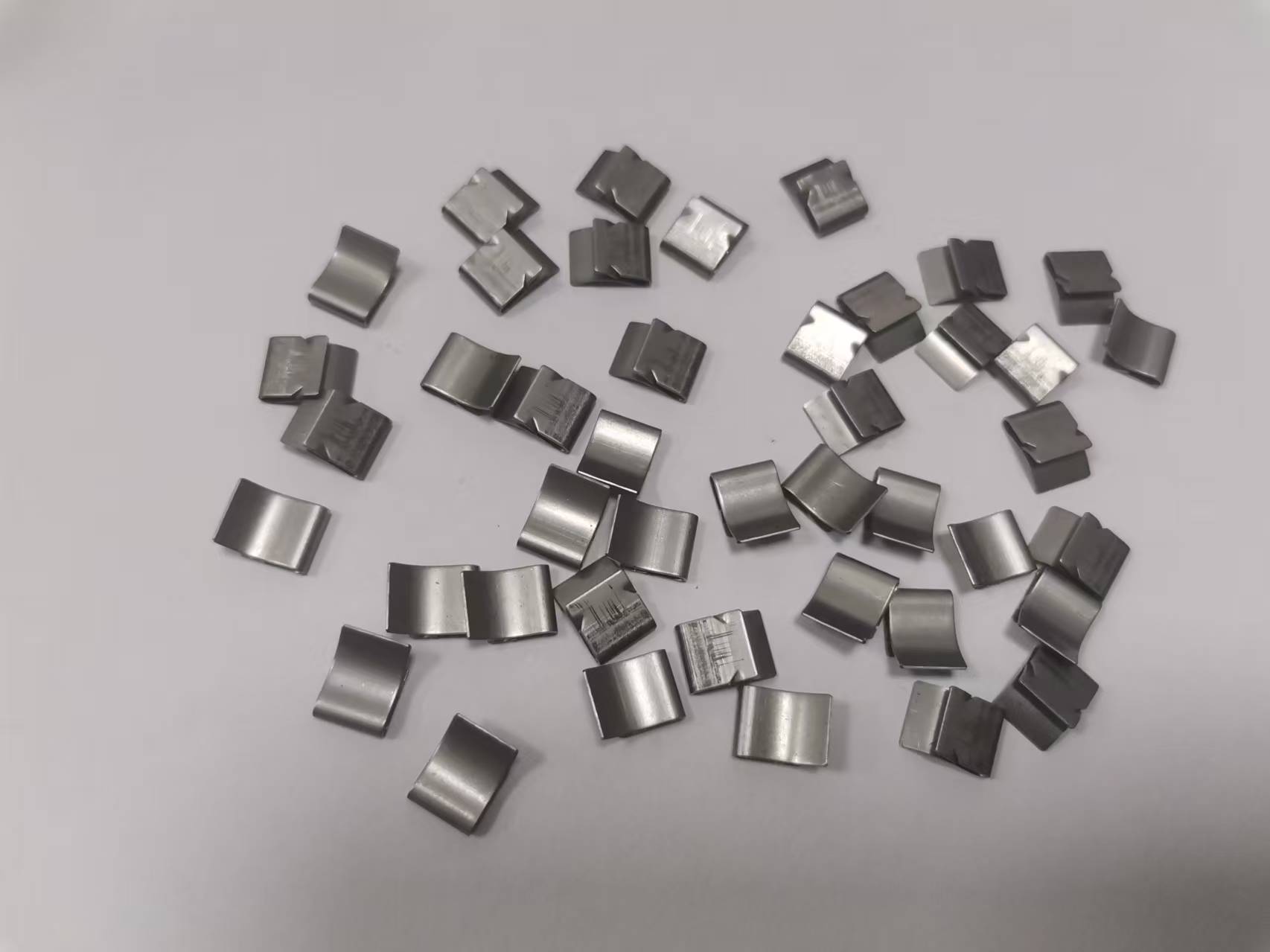

- Części do tłoczenia metali Magnetyczny klips do płytek

- Aktualności

- Pobierać

- Wyślij zapytanie

- Skontaktuj się z nami